Schmitronic

Réparations d'appareils électroniques vintage

Réparation d'un juke-box Wurlitzer Lyric FLS de 1970

Arrive un vieux Lyric, un Wurlitzer allemand ... pas mes préférés (voir Americana 3900). De plus, il est en piteux état, sale et délabré. Je détecte de suite les gros soucis à venir : 2 beaux fusibles recouvert d'une feuille d'aluminium et l'axe de commande du bras de transfert cassé net !

Je cherche à identifier la machine c'est bien un Lyric FLS (avec panneau supérieur, haut-parleurs médiums et rétro-éclairage, cfr l'excellente base de données de jukebox-world.de). Comme j'ai le manuel de 1971, je pars là-dessus, car la caisse est bien la bonne avec le décor de 2 oiseaux, mais au fil du temps, je découvre pas mal de différences entre le manuel et la machine : l'ampli audio est différent, il y a 2 ressorts de torsion sur le bras de transfert, il y a un disque avec des patins pour synchroniser les mouvements du bras de transfert, et pas mal de différences sur les vues éclatées, les couleurs de fils ne correspondent pas, les relais A, B et Z n'existent pas sur le schéma ... bref ça ne correspond pas. Il me faudra un certain temps avant de comprendre qu'il y a eu en fait 3 modèles de Lyric FLS ... avec pas mal de différences, une version de 1969, 1970 et 1971. Or sur la plaquette signalétique de la machine, il y a juste inscrit "Lyric" ... C'est incroyable que même l'identification exacte de la machine ne soit pas possible avec la plaquette, franchement ce n'est pas sérieux, de vrais amateurs chez Wurlitzer Allemagne.

Je commence par nettoyer la caisse, redresser les pins pliées de

certaines fiches, refaire quelques soudures sur des fiches cassées, huiler

les mécanismes, remplacer les fusibles en alu, ... Je teste les 4

haut-parleurs, les 2 médiums sont claqués.

Ensuite je m'occupe de

l'ampli et des alimentations : remplacer le potentiomètre de volume,

éliminer les craquements dans un canal (rafraichissement des soudures),

réaliser un cache avec une feuille en plastique pour protéger le circuit imprimé en cas de

chute d'un objet métallique, vérifier les 2 diodes du -26V. Je remonte

l'ampli et allume : un des fusibles du -26V saute, il y a bien un

court-circuit dans la machine. Je débranche un à un les divers connecteurs,

ce qui me dirige vers le clavier. Je finis par trouver un condensateur

électrochimique (C12) qui a une patte cassée qui fait court-circuit avec le

châssis !

Avec le court-circuit éliminé, l'ampoule "Crédit" s'allume ! La réparation des fiches et le recâblage sont donc OK. Je fais une sélection, une clichette monte, mais le carrousel à disques ne démarre pas. Quelques décrassages de contacts plus tard, le carrousel tourne, mais la bobine de libération du carrousel ne sort pas suffisamment. Un réglage de la lame du contact et de la position de la bobine fixe le souci.

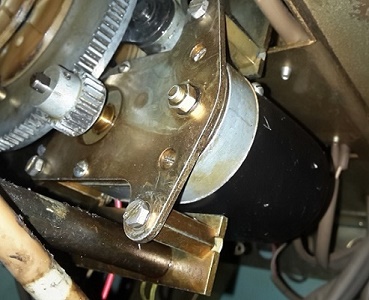

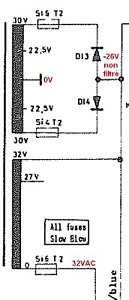

Maintenant le moteur de transfert se met en route, mais les fusibles claquent de suite. Je mets des disjoncteurs (2A), le moteur tourne, je bouge le bras de transfert à la main (puisque l'axe est cassé !) mais après quelques secondes, de la fumée sort de sous le chassis, argh ! Le moteur de transfert et sa résistance de freinage fument et chauffent ! Je démonte le moteur, enlève la graisse un peu dure et relubrifie. Les bobines du rotor sont bonnes mais les fils ont noircis ... C'est un moteur 24VDC, je le teste en 12VDC et il tourne parfaitement, à vide il consomme quelques mA, en charge sur la machine, c'est lent mais ça tourne et rien ne fume, il consomme 700 mA, soit 8W. Quand je remets le -26V de la machine, ça fume et les disjoncteurs sautent, le moteur consomme 5,4 A ! Soit 140W ! La différence est que le -26V de la machine n'est pas filtré, juste redressé par 2 diodes, voir schéma ci-dessous. Ce qui est étrange, c'est qu'un moteur à courant continu n'aime pas du courant redressé avec des lobes à 100Hz, car ce sont les balais qui frottent sur le collecteur du rotor qui font un découpage synchronisé et propre proportionnel à la vitesse du moteur. Si le moteur reçoit une tension non continue qui a sa propre fréquence, il n'y aucune synchronisation ni stabilité possible avec le collecteur, le moteur ne peut pas tourner rond, ça n'a aucun sens. Mettre un condensateur pour filtrer et lisser la tension pourrait être envisagé, mais le niveau de tension change, il passerait de -26V à -37VDC, ce qui est beaucoup trop haut pour le moteur ! Pourtant cette machine fonctionnait et ce design a été retenu dans les machines suivantes. Bizarre cette histoire, la seule hypothèse que je puisse émettre est que le moteur est fatigué, mais que neuf il supportait quand même d'être aussi mal alimenté, il faut dire qu'un transfert ne dure que 2-3 secondes, l'effort est intense mais court ! Sur le schéma je découvre une autre étrangeté de design : relais, bobines et 2 moteurs sur les 4 sont alimentés par ce -26V redressé, mais les 2 autres moteurs (platine et carrousel) sont alimentés en 32V AC. OK, mais ce qui est étrange est que les circuits DC et AC n'utilisent pas la même masse ! En effet, le circuit AC et raccordé au -26VDC et pas la masse ! Cela n'est pas un problème en soit, mais ce n'est pas logique. Une masse commune pour toutes les tensions semble quand même être du simple bon sens et facilite la compréhension, les mesures, ... Mais bon chez Wurlitzer Allemagne on fait toujours dans le bizarre.

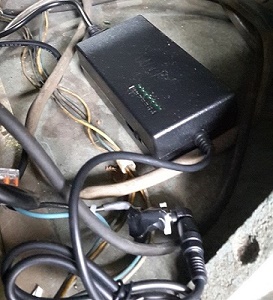

Bref, je ne peux plus utiliser l'alim interne, et je retrouve une vieille alim à découpage que j'avais réparée (un chargeur pour aspirateur Roomba !) et je remplace le -26V de la machine par le -22V du chargeur ... et ça marche ! L'avantage supplémentaire, c'est qu'il n'y a pas besoin de fusible car une alim à découpage s'arrête elle-même en cas de court-circuit grâce à son système de protection intégré. Le transfert est un peu lent, mais c'est très acceptable.

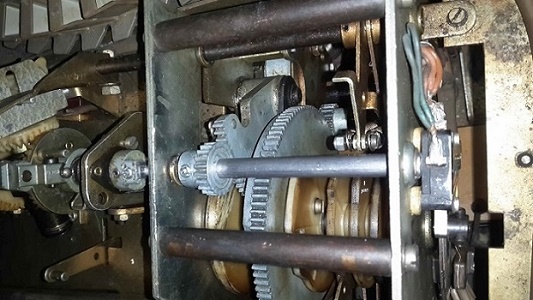

Il faut maintenant refaire un axe, ça ne va pas être simple. Je me demande comment cet axe a pu casser ? En effectuant le mouvement de transfert à la main je constate que la résistance est énorme, je n'y arrive presque pas ! Le moteur, les engrenages et l'axe en prennent un sacré coup. Je vois qu'il y a 2 ressorts bien tendus sur le bras de transfert. En regardant dans les (mauvais manuels), je vois qu'il n'y a qu'un seul ressort, j'en décroche un et cela va beaucoup mieux. Je découvrirai plus tard que seul le Lyric de 1970 a été équipé de 2 ressorts ...

J'enlève les 2 goupilles et retire l'axe cassé. J'ai des tiges pleines de 8 mm de diamètre en aluminium (qui proviennent de mes fabrications d'antennes TNT) et comme ce métal est plus facile à travailler que le fer je coupe et perce 2 trous pour réaliser un premier prototype. Première leçon critique : il faut absolument utiliser une perceuse montée sur une colonne de perçage, pincer l'axe dans un étau sous la colonne et limer un plat horizontal avant de pointer le cylindre de la tige, car sinon le trou ne sera jamais ni pointé, ni percé correctement : il doit traverser l'axe bien au milieu, comme un diamètre, pas comme un arc. Je monte des boulons de 3 mm, plus faciles à mettre et à enlever pour les essais. L'effort est tel que les trous dans l'axe en aluminium s'élargissent vite et introduisent du jeu, qui ne permet pas de rendre le fonctionnement précis et fiable. Mais c'était un bon test. Je refabrique le même axe mais en fer cette fois, c'est plus dur à faire mais avec de bons outils, c'est faisable. Je monte ce nouvel axe en fer, il s'ajuste parfaitement, je teste, le bras se pose bien à plat, mais tout cale et le moteur fume ! Heureusement que l'alim à découpage d'aspirateur-robot limite automatiquement le courant, donc rien ne grille trop vite, c'est comme un fusible dynamique. Je décale l'engrenage de l'axe d'une dent sur celui du système de transfert (ce n'est pas très clairement expliqué dans le manuel), et hop ça marche !

Néanmoins, il reste beaucoup à faire sur cette machine. En fin de transfert, des patins glissent sur un disque avec des pistes métalliques, et lors de la coupure du moteur un grosse étincelle se produit avec de la fumée ... Au début je pense que le disque n'est pas bien positionné au niveau de la synchronisation position mécanique vs coupure électrique. Mais je vérifie et ajuste le disque comme indiqué dans le manuel, l'étincelle est bien là. Puis je me rappelle qu'en AC, même redressé non filtré, la tension tombe à zéro tous les 100ème de seconde et éteint toute étincelle alors que maintenant on est en vrai courant continu, et l'arc a tendance à s'entretenir puisque la tension est stable, seul suffisamment de distance peut l'éteindre. Le problème est la lente brûlure (et destruction) du bord de piste et du grain du patin. Je me dis que je pourrais tester la solution du condensateur comme sur les flippers. Je soude donc un condensateur de 1µF/400V ... et cela fonctionne parfaitement, ouf !

A la fin du transfert le bras se pose horizontalement pour lâcher le disque sur la platine, mais la pression sur la butée est très forte, le manuel indique qu'il y a une vis sur l'arbre à came du système de transfert qu'il faut régler pour avoir une pression max de 150 g, ici je dois être au delà des 400 g ! Voilà pourquoi l'axe a peut-être cassé ? Il est difficile d'accéder à cette vis de réglage, je ne suis même pas parvenu à faire une photo, alors je mets le dessin provenant du manuel. En dévissant d'un 1/2 tour, la pression diminue fortement.

Sauf que maintenant lorsque le bras de lecture passe au dessus du bras de transfert couché (mais moins plaqué), l'aiguille est accrochée ! Elle n'était déjà plus très vaillante et cette fois elle est morte ! Dans mon stock, je retrouve une vieille aiguille, hourra ! Ces aiguilles sont fixées dans un embout en caoutchouc très souple, mais j'ai lu que ce caoutchouc durcit avec le temps, et de fait l'embout casse au moment où j'essaie de le monter sur la tête de lecture ! Hé, j'ai peut-être cassé la première aiguille, mais son embout est toujours souple, hourra ! Donc je monte la nouvelle aiguille sur l'ancien embout dans la tête d'origine. Je règle la hauteur du bras un peu plus haut, ça passe, mais lorsque je passe un disque en face B, le bras, placé dans l'autre sens, accroche à nouveau l'aiguille, le choc est tellement violent que l'aiguille s'envole ! Elle est donc tombée dans la machine, mais je ne l'ai jamais retrouvée ... plus de hourrah ... Cette fois on ne m'aura plus, je relève sérieusement la hauteur du bras, je dois même relever la brosse ! J'installe une toute autre tête, une Pfanstiehl 132D. Quel bordel dans cette machine, quelqu'un a déréglé beaucoup de choses ...

Bon, on avance mais à chaque étape, un autre problème surgit. L'aiguille arrive maintenant à se poser correctement sur le disque ... et le quitte aussitôt ! L'eject est actif en permanence ! Il y a 3 contacts qui activent l'éjection : un bouton sur l'ampli, un sur le panneau des relais et un lorsque le bras arrive en fin de disque. C'est ce dernier dont les lames sont pliées et font contact en permanence ! Décidément ...

Je remplace les 2 haut-parleurs médiums claqués par des HPs de sono de voiture ! Mais au lieu de 24 ohms d'impédance, ceux-ci font 4 ohms, il faut donc être prudent pour éviter de claquer l'ampli et d'équilibrer la tonalité du son. Je rajoute simplement une résistance de puissance de 18 ohms en série et remonte les condensateurs de filtrage d'origine. A l'écoute il y a assez, voire encore trop, d'aigües. Donc je laisse comme cela.

Après éjection, le disque est repris et redéposé dans son emplacement ... puis la pince le reprend et le rejoue, aussi sec ! La bobine qui fait le reset en renfonçant la clichette à sa position de repos ne s'active pas. Je vérifie, les contacts sur le disque de transfert, je démonte et décrasse les 3 relais, mais rien n'y fait la bobine ne bouge pas, pourtant elle fonctionne bien si je l'active séparément. J'entends également les relais qui cliquètent correctement. Mais faire un diagnostic en suivant les fils derrière ces relais va être galère.

Autre problème, les sélections ne sont pas fiables, il faut dire que le doigts de lecture passe et lorsqu'il frotte la tranche de la clichette levée, un circuit se ferme vers la masse et arrête le carrousel et le démarrage du bras de transfert. Faire confiance à un frottement mécanique pour établir un circuit électrique est une erreur de design, il faut utiliser de vrais contacteurs électrique prévus pour ça. Je frotte tous les bords de clichettes et les doigts au papier de verre, c'est tout ce que je peux faire.

A un moment, je me pose une question sur la puissance de presque 30W de mon alimentation de chargeur d'aspirateur, elle ne donne que 1,25A sous 22,5V. Je mesure l'évolution de la tension au fil du temps à l'oscilloscope, car au voltmètre on ne voit pas ce qui se passe. Et là surprise, lors du transfert, la tension tombe de 22V à 12V, il y a même un à-coup à 10V au moment de l'enclenchement de la bobine de reset des clichettes, pas étonnant que cela ne fonctionne pas ! Je pars sur une alim de PC plus puissante, et je trouve un super produit qui fournit 96W et à une tension réglable de 12-15-18-19-20-24V, et tous les embouts normalisés, le tout pour 12 euros ! J'installe l'alim avec 24V, je démarre, le moteur de transfert tourne beaucoup plus vite ... mais fume à nouveau et provoque une étincelle à l'arrivée ... argh ! Je teste à 20V et ouf, ça marche nickel. Et cette fois, les bobines de reset des clichettes fonctionnent ! Don cle souci principal était simplement une alim faiblarde. Bon à savoir.

Je rajoute encore une courroie, et oui, ces machines en ont 2 ! Cette fois la machine "tourne" normalement, elle revient de loin et m'a causé beaucoup de doutes, et pris beaucoup de temps (30 heures !) vu l'état de départ.

Il reste à rajouter des basses à l'audio, j'ai aussi remarqué que le potentiomètre "aigües" ne donne plus le même niveau sur les 2 canaux et à 0 les aigües réapparaissent au moindre mouvement, bref le potard est mort ! Il n'y a pas de potentiomètre de basse mais un interrupteur ! L'activation ne change rien au son ... Je remplace tous les condensateurs électrolytiques, (il y en a 30 !) certains sont complètement défectueux (mesurés avec mon super ESR). Je vérifie l'interrupteur et remplace le potentiomètre d'aigües. Le résultat est bien meilleur, avec le panneau remonté, le son est décent ... mais ne vaudra jamais le son d'un Seeburg évidemment !

Vidéo avec le capot ouvert et les HPs de voiture ! Et avant renforcement des basses ...